Optymalizacja frezowania stali kwasoodpornej CNC – case study PTI

W tym artykule pokazujemy, jak przeprowadziliśmy optymalizację frezowania stali kwasoodpornej CNC (gatunek 1.4301 / AISI 304). To popularna stal nierdzewna o wysokiej odporności na korozję i dobrej plastyczności, często stosowana w przemyśle spożywczym, chemicznym i konstrukcjach maszyn. W PTI wykonujemy wiele projektów z tego materiału, a w tym przypadku kluczowa okazała się analiza końcowej operacji frezowania.

Celem była nie zmiana maszyny czy programu CAM, ale uporządkowanie procesu i lepsze wykorzystanie czasu pracy. Dzięki prostemu przyrządowi 10-sztukowemu i dopasowanemu frezowi do rowkowania udało się skrócić czas całkowity o ponad 30 godzin w serii 400 detali.

Punkt wyjścia – frezowanie stali kwasoodpornej przed optymalizacją

Operacja była stabilna i poprawna jakościowo, jednak organizacja cyklu była mało efektywna. Obróbka jednej sztuki trwała 7 minut i 12 sekund, a wymiana detalu zajmowała ok. minutę. Łącznie to ponad 8 minut na jeden cykl, co przy serii 400 sztuk dawało ponad 54 godziny pracy maszyny.

Częstotliwość podejść operatora była zbyt duża – maszyna kończyła cykl zanim operator mógł rozpocząć inne zadania. To typowy problem w produkcji seryjnej: proces technicznie poprawny, ale organizacyjnie niewydajny.

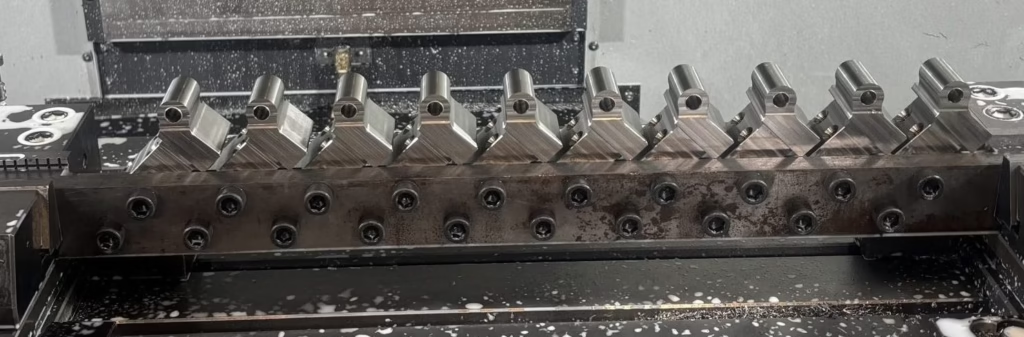

Optymalizacja frezowania stali kwasoodpornej – przyrząd 10-sztukowy

Zespół PTI zaprojektował przyrząd pozwalający na obróbkę 10 detali jednocześnie. Dzięki temu czas przezbrojenia pozostał praktycznie taki sam, ale maszyna mogła pracować ponad godzinę bez przerw. Operator w tym czasie przygotowywał kolejną partię, wykonywał pomiary lub obsługiwał inne stanowisko.

Po wdrożeniu nowego rozwiązania cykl na detal skrócił się w przeliczeniu do ok. 6 minut i 9 sekund. Mniej wymian, mniej podejść, większe wykorzystanie czasu maszyny. To czysta poprawa organizacyjna – bez ingerencji w konstrukcję detalu.

Narzędzie do rowkowania – lepsze dopasowanie do materiału

W kolejnym etapie wdrożyliśmy narzędzie dedykowane do rowkowania stali nierdzewnych, zaprojektowane specjalnie do pracy przy długim wysięgu. To frez firmy Ceratizit, który zapewnia wysoką sztywność i kontrolowane odprowadzanie wióra.

Zamiast długich przejść trochoidalnych zastosowano klasyczne frezowanie rowków pełną szerokością narzędzia. Proces stał się prostszy, szybszy i bardziej przewidywalny. Jakość powierzchni pozostała bez zmian, a narzędzie zachowało trwałość przez całą serię.

Wyniki optymalizacji frezowania stali kwasoodpornej CNC

Efekty można było zmierzyć już po pierwszej partii. Łączny czas pracy maszyny spadł z 54 godzin 40 minut do 26 godzin 40 minut. To ponad 30 godzin oszczędności – przy zachowaniu tej samej jakości i tolerancji wymiarowych.

| Etap | Czas na detal | Czas dla 400 szt. | Oszczędność |

|---|---|---|---|

| Stan początkowy | ~8 min 12 s | 54 h 40 min | – |

| Po wdrożeniu przyrządu | ~6 min 9 s | 41 h | −13 h 40 min |

| Po zmianie narzędzia | ~4 min | 26 h 40 min | −28 h |

| Oszczędność 28–33 godzin i wyższa stabilność cyklu obróbki. | |||

Dlaczego warto optymalizować frezowanie stali kwasoodpornej

Stal nierdzewna 1.4301 jest materiałem wymagającym. Jej niska przewodność cieplna i tendencja do paczenia się przy długiej obróbce sprawiają, że każda optymalizacja procesu ma znaczenie. W tym przypadku wystarczyło lepiej wykorzystać posiadaną maszynę i dopasować narzędzie do geometrii.

Optymalizacja frezowania stali kwasoodpornej CNC nie zawsze polega na zwiększaniu parametrów – często większe efekty daje usprawnienie organizacji i eliminacja niepotrzebnych przerw. Dłuższy cykl oznacza mniej czynności pomocniczych, mniej stresu operatora i stabilniejszy przebieg pracy.

Efekt organizacyjny i ekonomiczny

Połączenie przyrządu wielodetalowego i nowego narzędzia przyniosło realne korzyści. Zespół operatorów zyskał przewidywalny rytm pracy, a planista mógł dokładniej rozłożyć obciążenie maszyn. Cały proces stał się spokojniejszy i lepiej zorganizowany.

W ujęciu finansowym oszczędność ponad 30 godzin pracy maszyny to kilka tysięcy złotych mniej kosztów w jednej partii. A ponieważ przyrząd i narzędzie można wykorzystać przy kolejnych zleceniach, każdy następny cykl będzie już czystym zyskiem.

Podsumowanie – optymalizacja frezowania stali kwasoodpornej CNC w praktyce

Optymalizacja frezowania stali kwasoodpornej CNC w PTI pokazała, że czasem wystarczy połączenie prostych rozwiązań – przyrządu na 10 detali i frezu przeznaczonego do konkretnej operacji – żeby zyskać ponad 30 godzin w jednej serii. To przykład podejścia, które łączy technologię z organizacją pracy.

Takie projekty realizujemy w ramach naszej analizy kosztowej. Nie szukamy ekstremalnych parametrów – szukamy sposobów, by proces działał szybciej, prościej i bardziej przewidywalnie. Jeśli chcesz przeanalizować swoją operację, zapraszamy do kontaktu.

Skontaktuj się z nami

Masz pytania dotyczące obróbki CNC, chcesz uzyskać indywidualną wycenę lub dowiedzieć się więcej o analizie kosztowej? Wypełnij formularz kontaktowy, a nasz zespół odpowie tak szybko, jak to możliwe.