Checklist dla projektanta – zanim wyślesz plik do wyceny:

Checklist dla projektanta – zanim wyślesz plik do wyceny:

- Czy wszystkie tolerancje są uzasadnione funkcjonalnie?

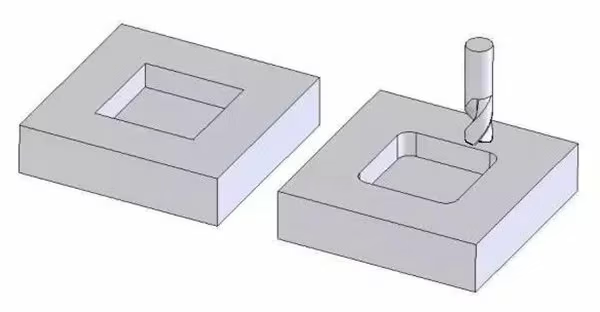

- Czy narożniki wewnętrzne mają promienie, które da się obrobić frezem?

- Czy detal można zamocować w jednej bazie?

- Czy wszystkie otwory i kieszenie są niezbędne?

- Czy oznaczyłeś powierzchnie funkcjonalne i wymagające pomiarów?

- Czy dokumentacja jest kompletna i czytelna?

- Czy użyty materiał jest dostępny i obrabialny?

- Czy geometria detalu nie wymaga specjalnych narzędzi?

- Czy każdą ważną cechę da się zmierzyć?

- Czy model CAD nie zawiera elementów „dla estetyki”, które podnoszą koszt?

Podsumowanie

Dobra dokumentacja techniczna to nie tylko rysunek — to cały sposób myślenia o produkcji. W dobie rosnących kosztów materiałów i pracy, projektowanie pod kątem technologii CNC to nie fanaberia, ale konieczność.

Projektanci, którzy biorą pod uwagę realia produkcyjne, są bardziej cenieni przez wykonawców i mają większą kontrolę nad kosztami i jakością finalnego produktu. Jeśli masz wątpliwości – skonsultuj się z nami. Z chęcią pomożemy zoptymalizować projekt jeszcze przed produkcją.

Masz pliki do wyceny?

Masz pliki do wyceny?

Prześlij nam rysunek – bezpłatnie ocenimy wykonalność i podpowiemy, jak obniżyć koszt produkcji!